回转窑煅烧钛白粉工艺优化设计 节能高产

在线咨询

在线咨询- 60S响应

- 方案定制

- 到厂试机

在线咨询

在线咨询钛白粉加工过程中,需要利用回转窑进行煅烧处理,但是传统的煅烧工艺设计不合理,造成热能利用率低,钛白粉回收率不高的现象,为此我们利用先进的窑尾废热干燥入窑料以 节能提效的目标。

传统钛白粉加工所采用的回转窑湿法煅烧工艺,一般是将含水量较大的湿物料从窑尾送人回转窑,通过窑体倾斜和旋转,使湿物料自窑尾向窑头移动,在窑头处高温煅烧物料逆流干燥、煅烧,成品料从窑头取出,尾气经降温、除尘、除雾等工序达到排放标准后从窑尾排空。该工艺存在热利用率低、尾气降温除尘成本高、回转窑设备利用率低等不足。

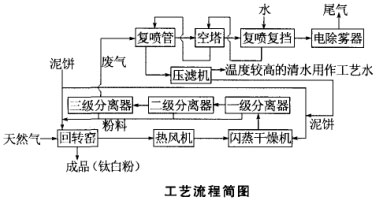

为 上述问题,利用窑尾废热烟气采用闪蒸干燥设备对湿物料进行干燥、粉碎,再送入回转窑煅烧,可以有效提高热利用率、降低尾气降温成本、提高煅烧料收率、增加回转窑设备产能。具体流程如图1。

煅烧尾气处理过程中,喷淋循环水温度可达80℃,且在喷淋过程中吸收了尾气中的硫氧化物粉尘而呈强酸性。钛白粉生产过程中的偏钛酸洗涤, 次洗水的水温一般控制在55℃,第二次洗水清液用蒸汽加热升温后作为一次洗水。为了使洗涤水的pH≤1.5,往洗涤水中加H2SO4。尾气喷淋循环水的温度和酸度都符合偏钛酸一次洗水工艺要求,因此可将尾气循环水用作一次洗水。考虑用水平衡的问题,将二次洗水清液用作循环水补充水,且增加液位自动控制调节补充新鲜工艺水。因新鲜水的补充,尾气温度下降,使尾气排放 改善。

通过采用以上工艺流程设计,取得明显 :

1、热利用率高。利用回转窑热尾气作为闪蒸干燥的热源,用于湿物料的干燥,尾气温度从300-350℃降到100℃左右,每煅烧1t钛白粉产品可节约天然气20%,提高热利用率、节约能源。

2、钛白收率提高。原工艺尾气粉尘采用干法自然沉降回收,收率低、 差。采用湿法逆流水洗降温收尘工艺,钛白固体物料回收率可提高1.5%。

3、设备产能增加。采用闪蒸干燥将湿物料干燥造粒后送人回转窑煅烧,将原来湿法回转窑煅烧工艺中窑体的1/3长度的干燥操作移到窑外,取而代之的是高产、高强度的闪蒸干燥器,可大大增加煅烧段长度,使回转窑的生产能力至少提高30%。同时,由于煅烧料细度降低,使后续的细磨生产能力提高。

4、节约用水。原回转窑尾气处理1t产品耗水10t,改造后得到60℃左右的热清水可用于前道工序水洗清洗工艺水既可节约用水,又可节约加热工艺水的蒸汽。

我公司是 的回转窑生产厂家,能够为客户定制设计节能高产的钛白粉煅烧工艺流程,保证生产的经济效益 化。

您好,如果您对产品感兴趣可留言 需求或疑问我们将及时与您联系!

河南红星矿山机器有限公司版权所有

中国·郑州·高新区梧桐街与红松路交叉口中国高端矿机生产出口基地园区